摘 要:本文介紹基于GPIB的智能壓力儀表自動標定設備的設計與實現。傳統的智能壓力儀表人工標定方法存在一系列的問題,不適合大規模批量生產。先進的自動化標定設備是智能壓力儀表行業的核心技術。基于GPIB的智能壓力儀表自動標定設備借鑒國內外自動測試系統的先進技術,針對智能壓力儀表的生產標定流程,提出基于GPIB總線儀器平臺的智能壓力儀表自動標定系統設計方法。對提高智能壓力儀表的產品性能,提高產品的整體質量水平都有著非常重要意義。本設計解決了裝備制造應用的實際問題,是一項成功的自動化設備應用案例。

關鍵詞:GPIB總線;智能壓力儀表;自動標定

中圖分類號:TH89 文獻標識碼:B 文章編號:1671-1041(2015)04-0047-03

智能壓力儀表作為工業應用中最為常用的傳感器之一,廣泛應用于水利電力、鐵路交通、智能建筑、管道等行業。科學技術的日益發展,工業技術要求及自動化水平的不斷提高對智能壓力儀表的計量精度等要求越來越高。由于智能壓力儀表存在現場校驗困難等現象,因此在智能壓力儀表出廠前必須采用智能壓力儀表自動標定設備進行標定,這樣不僅能夠大大提高智能儀表的性能、質量,更是提高智能壓力儀表生產效率的關鍵。因此智能壓力儀表自動標定裝置是壓力儀表生產過程中最重要的設備。

GPIB 是計算機和可編程儀器之間的一種總線通訊協議,即IEEE2448 標準,因其使用簡單、傳輸速率高而被廣泛應用,并且隨著IEEE2448 標準的不斷完善,GPIB 總線傳輸速率不斷提高,帶GPIB 接口的儀器成本不斷下降[1]。傳統的智能壓力儀表采用人工手動標定的方法,在標定過程中需人工給定信號,采集數據,輸入數據。人工標定方法存在明顯的弊端:第一,在標定過程中絕大部分工作需要人工手動完成,包括儀器連接、操作,及后續的數據分析,數據輸入,耗費大量的時間,不適用于儀表批量生產過程;第二,傳統的標定方法自動化程度低,在標定過程中對標定人員的專業化要求較強,標定人員需熟練掌握標定流程。即便如此,在操作過程中標定人員難免會出錯,引入人為誤差;第三,在標定過程中,標定人員要操作信號源、測試儀器和計算機,工作極其繁瑣和枯燥,且勞動強度大,另一方面頻繁操作和誤操作極易損壞貴重儀器,造成損失,增加生產成本[3]。因此,本文提出基于GPIB 的智能壓力儀表自動標定設備的系統設計,其設計思想是通過GPIB 總線接口和相應的控制電路,實現工控機對各種測試儀器和設備的實時控制,完成智能壓力儀表的整個標定過程。在此過程中,充分發揮工控機自動分析和處理數據的能力,記錄整個標定過程并以電子文檔的形式保存,生成報表打印出來。

1 系統的設計思想和框圖

智能壓力儀表自動標定裝置的設計思想是在傳統試驗儀器的GPIB 總線接口基礎上進行二次開發。基于GPIB 總線設計有以下優點:1)GPIB 總線接口可使用高級語言編程,編程方便,大大減少軟件設計工作量;2)通過上位機對帶有GPIB 接口的儀器實現操作和控制,減少人為干預,提高了測量精度,提高了儀器設備的性能指標;3)便于將多臺帶有GPIB 接口的儀器組合起來,形成較大的測控系統,高效、靈活地完成組合測控任務,而且組建和拆散靈活,使用方便;4)便于擴展系統功能,可在上位機的控制下對測控數據更加靈活、方便的傳輸、處理、綜合、利用和顯示,使原來儀器采用硬件邏輯很難解決或無法解決的問題迎刃而解[2]。

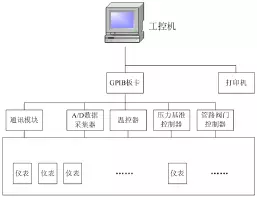

智能壓力儀表自動標定裝置設計充分考慮可靠性和可維護性,采用機柜式組合結構。系統設計框圖如圖1 所示。

Fig.1 The system design diagram

2 系統的設計

本設計中的智能壓力儀表自動標定裝置主要由工控機、測試儀器、通訊巡檢模塊、環境溫箱、溫箱控制器、管路閥門、增壓泵等組成。

2.1 工控機控制軟件和流程

工控機作為智能壓力儀表自動標定裝置系統的控制器,首先需要在工控機的擴展槽上插一塊GPIB 接口控制卡。本設計采用AX5488 標準GPIB 接口卡,卡上配置了一組DIP開關,三組JUMPER。通過它們對卡進行硬件設置:ROM的段地址,GPIB 的I/O 地址,DMA 的通道以及中斷的級別,該卡提供軟件包,用戶可以使用各種高級語言來編寫應用程序,來調用此軟件包所提供的功能子程序。

GPIB 總線在多儀器及聯網方面非常方便,只要設置不同的地址,總線就能對每一個GPIB 接口儀器分別進行聽說操作[3] 。

智能壓力儀表自動標定裝置系統集成安捷倫34970A 數據采集器作為智能儀表4~20 mA 電流校準的標準儀器,并監控系統各測試點的溫度值。其遠程工作原理是調用安捷倫公司提供的VISA32.DLL 動態鏈接庫,打開地址端口,并向儀器發送SCPI 程控標準命令,對各通道有關參數進行設置,然后啟動掃描,接收需要測量的信號。

智能壓力儀表自動標定裝置系統集成4 臺GE 德魯克高精度數字壓力控制器,用于產生1 kpa~20 Mpa 的壓力基準。系統集成的環境溫箱和溫箱控制器,自帶GPIB 總線功能,通過該總線實現與壓力基準控制器之間的通訊和控制。

工控機用VC++6.0 進行程序設計,在程序中添加GPIB接口控制卡的軟件包文件Gpib.h、Gpib.lib、Gpib.dll,在程序中調用文件中的函數 [4] 。

按照以上介紹的設計方法編寫的程序,實現了總體要求功能,并應用在工程中,具有數據傳送快、實時性好、操作方便快捷等特點。

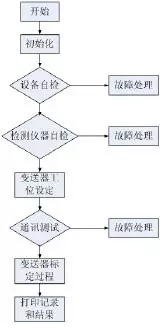

圖2 系統控制軟件流程圖

Fig.2 The system control software flow chart

2.2 通訊和管路閥門控制模塊

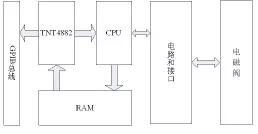

智能壓力儀表自動標定裝置系統的通訊模塊和管路控制模塊是基于單片機分別進行設計的。其中與系統通過GPIB 總線通訊部分的框圖如圖3 所示。

圖3 模塊電路設計接口部分電路框圖

Fig.3 The block diagram of circuit module design interface

本設計中,GPIB 接口芯片采用TNT4882,這款芯片內部集成了turbo488( 高速傳輸電路) 以及NAT4882(IEEE488.2兼容電路), 能夠同時兼容ANSIIEEEStandard488.1 和ANSIIEEEStandard488.2 規范,可以為GPIB 系統提供一套完整的解決方案,是一款高速、聽/ 講功能兼備的GPIB 接口專用芯片。

TNT4882 內部各個寄存器的狀態決定或標志著芯片及GPIB 的工作狀態。在GPIB 接口設計中,必須通過編程對寄存器進行正確設置,才能實現對GPIB 的各種操作。

以下是對芯片的初始化過程:

1. 復位TNT4882 器件中的Turbo488 電路。

2. 將TNT4882 設置成Turbo+7210 模式。

3. 將TNT4882 設置成單片機模式。

4. 使LocalPower-On 信號有效。

5. 設置TNT4882 的GPIB 地址、設置初始串行輪詢響應、清楚或設置中斷、設置GPIB 握手參數。

6. 清除LocalPower-On,開始操作。

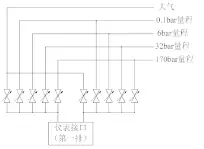

2.3 管路設計

智能壓力儀表自動標定裝置系統的管路設計是通過控制閥門切換來實現信號的輸入。整個系統可標定智能儀表的數量可根據具體情況進行設計和設置。

圖4 儀表閥門管路單元設計

Fig.4 The design of the valve pipe unit instrument

3 結論

裝備制造業正向著智能化、網絡化、信息化的方向發展,產業升級已是必然。新器件、新技術、新工藝的發展對智能儀器儀表的生產工藝也提出更高、更多的要求。本文設計了一種智能壓力儀表自動標定裝置系統,實現了智能壓力儀表在生產過程中的自動標定,在裝備制造升級方面做了有益的探索。目前該設計已經應用于生產過程中,運行可靠,大大提高生產效率和產品質量。

作者簡介:

冀 青,孫振民,李 強(中環天儀股份有限公司,天津 300384)

冀青(1986-),女,山東臨沂人,研究生,工程師,研究方向:工業自動化儀表。

參考文獻:

【1】曹成俊, 張宏偉. 自動測試系統中的總線技術[J]. 現代電子技術,2008,31(14):159-163.

【2】唐曦文, 崔希振. 基于GPIB 總線的測試系統開發[J]. 制造業自動化,2010,32(6):12-15.

【3】李亦君. 基于PXI 和GPIB 總線電路測試系統的開發與設計[J].現代電子技術,2010,(22)P:35-37.

【4】李迪, 陸鈺. 基于GPIB 的測試程序的研究與實現[J]. 電子技術,2009(11):39-41.